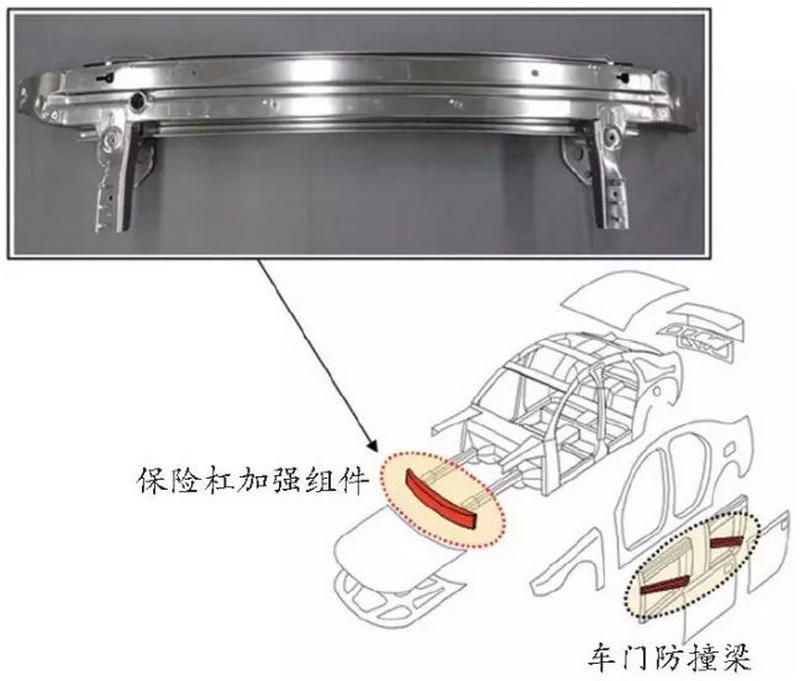

JFE钢铁公司日前宣布,该公司开发生产的1470MPa级冷轧高强钢被应用于制造汽车前部的保险杠加强组件。作为用于常温下成型的冷加工汽车部件的原材料,该冷轧高强钢目前具有世界最高强度。今后JFE钢铁公司计划向车门防撞梁及骨架部件等需要高强度的其他汽车部件推广该产品。

保险杠加强组件是在撞击时起到保护乘员作用的汽车前部的加固部件,需要抵挡冲击,因此需要钢板具有高强度。但随着钢板强度的提高,成型加工难度加大,且冲压成型经一定时间后,产生裂纹,出现延迟破坏的风险较大,因此目前主要以采用980MPa级高强钢为主。尽管也有采用热冲压加工的情况,但在部件生产效率和生产成本方面均存在问题。

JFE钢铁公司在西日本工厂福山地区有着独有的水淬(WQ)方式的连退工艺(JFE-CAL)。利用WQ方式极高的冷却速度(1000℃/s),实现钢材的高强度,并将造成延迟破坏的合金元素添加量降低到极限,从而实现了1470MPa级的高强度和抗延迟破坏特性的并存。

该钢种于2014财年完成开发并投入实际应用。汽车部件的高强度化,不仅可提高冲击安全性,还由于车体重量的减轻而达到减少CO2排放的效果。为此,该1470MPa级冷轧高强钢获得了本财年日本环保产品大奖中的经济产业大臣奖。